استخدام قوالب البليت البلاستيكية هي طريقة رائعة لصنع منصات نقالة عالية الجودة ذات مقاومة عالية للصدمات وأبعاد عالية الجودة. يمكن تصنيع الصواني البلاستيكية باستخدام طرق التشكيل بالحقن أو التشكيل الحراري ، كما أنها غير مضيافة للحشرات والكائنات الضارة الأخرى.

تم العثور على تصنيع المنصات البلاستيكية باستخدام عملية القولبة بالحقن لتكون الطريقة الأكثر دقة لإنتاج المنصات البلاستيكية. مزاياها هي نسبة عالية من القوة إلى الوزن والمتانة وعمر خدمة طويل. يمكن أيضًا إعادة تدويرها عدة مرات واستخدامها في سلسلة التوريد. إنها أيضًا طريقة تصنيع غير مكلفة.

يحتوي قولبة الحقن على العديد من الخطوات والمتغيرات التي يجب مراعاتها من أجل إنتاج أجزاء مصبوبة عالية الجودة. على سبيل المثال ، يمكن أن يؤثر معدل تبريد البلاستيك المحقون على الخواص الميكانيكية ومستوى الاسترخاء / إعادة تنظيم الأجزاء المصبوبة. من المهم أيضًا تحديد معدل تدفق البلاستيك لسهولة التعبئة والتغليف. يجب اختيار معدل التدفق الأمثل لتحقيق التصميم المطلوب.

تم قياس درجات الحرارة الأساسية والتجويف للقوالب بواسطة مزدوجات حرارية من النوع K. تم ضبط درجة حرارة نفق التبريد على 20 درجة مئوية. تعتبر درجات الحرارة هذه عوامل رئيسية في تحديد جودة الأجزاء المقولبة. ومع ذلك ، فإن التوزيع المورفولوجي للجزء المصبوب يتأثر أيضًا بمعدل التبريد.

يحاكي البرنامج جبهات التدفق وتوزيع البوابة إلى الزوايا الأربع للدرج. النتائج المحاكاة تطابق ملفات التكوين الحقيقية.

مع مخطط تشغيل بوابة الصمام المتسلسل ، يمكن التحكم في انفتال البليت إلى حد كبير. تتميز بوابات الصمامات التتابعية بالعديد من المزايا مقارنة ببوابات الصمامات المتزامنة. بالإضافة إلى تحسين استواء الدرج ، فإنه يساعد أيضًا في نشر واجهة التعبئة.

لكل ثانية إضافية من وقت اللف ، يزداد تسطيح قاع البليت بمقدار 0.035 مم. بالإضافة إلى ذلك ، تؤدي كل ثانية إضافية من التهدئة إلى تسطيح يبلغ 6.4 ملم في الأعلى و 10.7 ملم في الأسفل. علاوة على ذلك ، فإن قياسات التسطيح المحاكية والفعلية للجزء العلوي والسفلي قريبة جدًا.

لكل ثانية إضافية من وقت التعبئة ، زاد التسطيح العلوي للمنصة النقالة بمقدار 0.59 مم. ومع ذلك ، فإن السطح العلوي المحاكي 5.7 ملم ، في حين أن السطح العلوي الفعلي هو 5.1 ملم.

توفر الصواني البلاستيكية المشكلة بالحرارة أبعادًا ممتازة ومقاومة عالية للتأثير ضد إساءة استخدام الصفيح

تتميز المنصات البلاستيكية المشكلة بالحرارة بمقاومة عالية للصدمات وأبعاد جودة مقارنة بالمنصات الخشبية. كما أنها سهلة التنظيف والتعقيم. بالإضافة إلى أنها تدوم لفترة أطول. يمكن استخدامها في المستودعات والمتاجر وحتى المصانع.

هذه الصواني أيضًا مقاومة للتآكل ، مما يجعلها أقل ملاءمة للأنواع والآفات الغازية. بالإضافة إلى ذلك ، يسهل إعادة تدويرها. لديهم أيضًا نسبة عالية من القوة إلى الوزن. يتم استخدامها في مجموعة متنوعة من التطبيقات بما في ذلك المنتجات الصيدلانية والأغذية والمشروبات.

التكلفة الإجمالية للمنصات البلاستيكية المشكَّلة حرارياً أقل مقارنة بالمنصات البلاستيكية المقولبة بالحقن. كما أنها أقل تكلفة في الإنتاج. ومع ذلك ، فإنها لا تعمل بشكل جيد في بيئة الوزن الثقيل.

يمكن إنتاج صواني بلاستيكية مشكلة بالحرارة على دفعات صغيرة. هذا يرجع إلى انخفاض تكلفة الأدوات والعمليات. بالإضافة إلى ذلك ، يمكن إنتاج هذه الأدراج بشكل أسرع.

في حين أن الصواني المشكلة بالحرارة غير شائعة ، إلا أنها توفر أبعادًا عالية الجودة ومقاومة عالية للتأثير ضد سوء استخدام الشوكة. يظل البلاستيك سليمًا حتى عند تعرضه للرطوبة.

المنصات البلاستيكية المقولبة بالحقن باهظة الثمن ولكنها أيضًا أسرع العمليات

بشكل عام ، تعتبر المنصات البلاستيكية أغلى من المنصات الخشبية. ومع ذلك ، فهي تدوم لفترة أطول وأكثر متانة ، مما يجعلها خيارًا أفضل للعديد من الصناعات. كما أن البلاستيك أسهل في التنظيف ، مما يساعد على تقليل مخاطر نمو الميكروبات.

هناك عمليات مختلفة لإنتاج المنصات البلاستيكية. العاملان الرئيسيان هما القولبة بالحقن والتشكيل الحراري. القولبة بالحقن هي الطريقة الأكثر شيوعًا لتصنيع المنصات البلاستيكية. يتضمن تسخين بوليمر حتى يذوب. ثم ينتقل إلى قالب ويترك في القالب حتى يصلب. ثم يتم حذفه.

التشكيل الحراري عملية أقل تكلفة من القولبة بالحقن. تستخدم صفائح بلاستيكية ساخنة لتشكيل القالب. إنه أرخص لأنه لا يتطلب جهدًا عاليًا. كما أنها تستخدم مواد خام أقل. ومع ذلك ، فإنه لا يعمل بشكل جيد في بيئة الوزن الثقيل.

يعتبر قولبة الرغوة الهيكلية أيضًا خيارًا جيدًا للمنصات البلاستيكية. تستخدم العملية غازًا خاملًا لتكوين تفاعل رغوي مع البلاستيك المصهور. كما أنه يقلل من كثافة البلاستيك.

باستخدام هذه العمليات ، يمكن غالبًا إنتاج المنصات البلاستيكية على دفعات صغيرة. ومع ذلك ، فإنها توفر مزايا مماثلة للمنصات البلاستيكية المقولبة بالحقن. إنها أرخص وأكثر متانة وأسهل في الإصلاح. كما أنها قابلة لإعادة التدوير بنسبة 100٪.

هناك العديد من المتغيرات التي تؤثر على انكماش قوالب البليت البلاستيكية. وهي تشمل درجة حرارة القالب ومعدل الحقن والمواد. يجب دراسة هذه المعلمات لتحسين عملية القولبة بالحقن. تظهر نتائج المحاكاة أن تسطيح الجزء العلوي والسفلي من الدرج هو الأقرب إلى القيمة الحقيقية ، ويتم الحصول على أفضل تسطيح في وقت تغليف أطول ودرجة حرارة انصهار أعلى.

تتكون المرحلة الأولى من التعبئة من البوابات من 1 إلى 4 ، والتي تفتح لملء تجويف القالب بالمواد المنصهرة. أطوال تدفق هذه البوابات أكبر من أطوال تدفق البوابات اللاحقة. تشغل هذه الأبواب نصف حجم البليت. يفتح الباب الثاني عشر والأخير لإكمال عملية التعبئة.

تم فحص قابلية تشكيل صواني البولي بروبلين (rPP) باستخدام نظام بوابات الصمام المتسلسل. الهدف هو تحديد العلاقة بين درجة حرارة القالب والسطح العلوي للصينية. يتم تحقيق ذلك باستخدام النتائج العددية ومعلمات آلة الحقن.

النمذجة العددية لواجهات التدفق باستخدام نظام بوابات الصمام المتسلسل أثناء التشكيل بالحقن للمنصات البلاستيكية.

عندما تفتح بوابة الصمام ، تملأ المادة المنصهرة التجويف. يزداد ضغط الملء بسرعة بسبب التدفق غير المتوازن بين البوابات. هذا يخلق شكل مقعر. في الثواني الثلاث الأخيرة من عملية الملء ، يكون ضغط الملء مشابهًا للضغط في الاثني عشر ثانية الأولى.

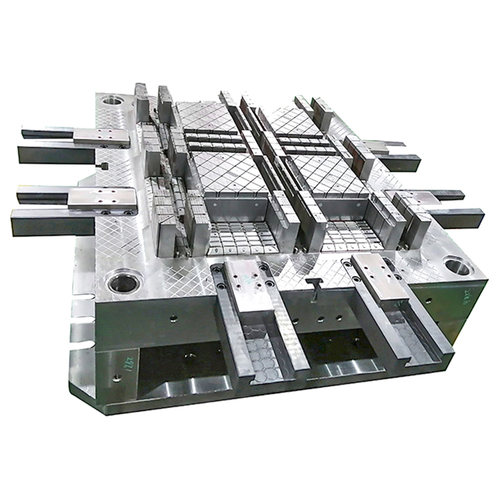

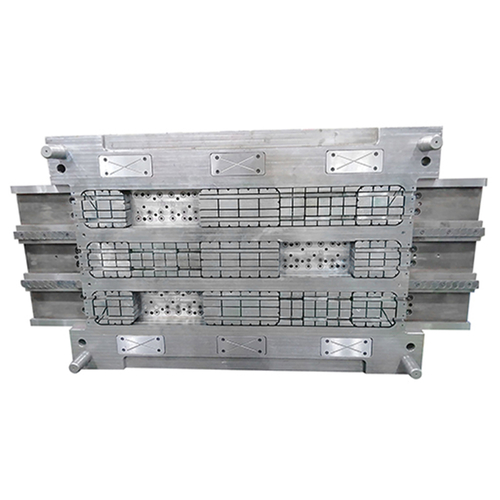

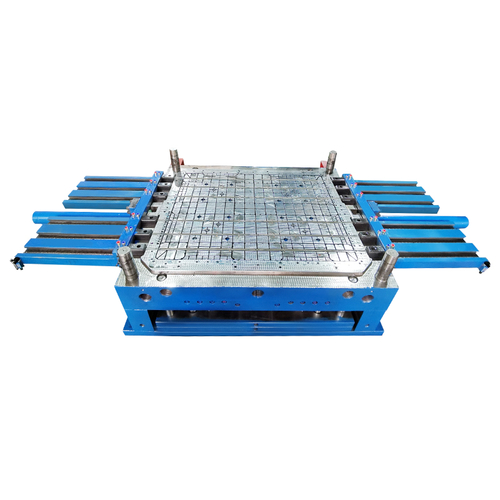

قالب البليت للرافعة الشوكية ذو وجه واحد

قالب البليت للرافعة الشوكية ذو وجه واحد

الإستعمال:

تُستخدم المنصات البلاستيكية بشكل شائع لتسويق المنتجات ذات الدوران العالي و / أو المنتجات الضخمة. تقلل هذه المنصات من مخاطر إتلاف المنتج عن طريق نقله من نقطة إلى أخرى. هذا لأنك سترفع المنصة فقط دون لمس المنتج.

ميزة من البلاستيك البليت:

أسهل في النقل ، آمن للجميع ، يشغل مساحة أقل ، وأكثر مرونة وتنوعًا ، وعمر أطول من المنصات الخشبية.

English

English عربى

عربى